Job

Ein Job Objekt beinhaltet alle Referenzen und Parameter die für die Berechnung eines Werkzeugweges benötigt werden. Nach erfolgreicher Berechnung beinhaltet dieses Objekt den resultierenden Werkzeugweg.

Der Job muss neu berechnet werden wenn sich ein Parameter ändert, oder wenn sich ein referenziertes Objekt geändert hat.

Werkzeugreferenz

Die Werkzeugreferenz bestimmt die Radiuskorrektur, wird von der Kollisionsprüfung verwendet und beinhaltet weitere Parameter für die Werkzeugwegberechnung.

© send2cnc.com

© send2cnc.com

Eine Werkzeugreferenz ist in den meisten Fällen unerlässlich, da ohne ein Werkzeug weder eine Radiuskorrektur noch eine Kollisionsprüfung durchgeführt werden kann.

Das in send2cnc referenzierte Werkzeug muss mit dem tatsächlich an der Maschine eingesetzten Werkzeug übereinstimmen. Andernfalls kann das Fräsergebnis verfälscht werden und es besteht die Gefahr von Kollisionen während der Fräsbearbeitung.

Es ist daher äußerst wichtig, dass alle relevanten Werkzeugparameter, allen voran die Geometriedefinition, korrekt im Werkzeug definiert sind.

Jobspezifische Werkzeug Parameter

Diese Parameter definieren die Werkzeug- und Spindeleinstellungen für den aktuellen Job.

Es können beliebig viele Job-Objekte dasselbe Werkzeug referenzieren, doch die jobspezifischen Werkzeugparameter gelten nur für den jeweiligen Job. So können die Schnittdaten für jeden Bearbeitungsschritt optimiert und individualisiert werden.

© send2cnc.com

© send2cnc.com

Spindelgeschwindigkeit [spindleSpeed]

Dieser Parameter definiert die Spindeldrehzahl. Dieser Wert wird vom Postprozessor interpretiert und muss in Umdrehungen pro Minute angegeben werden.

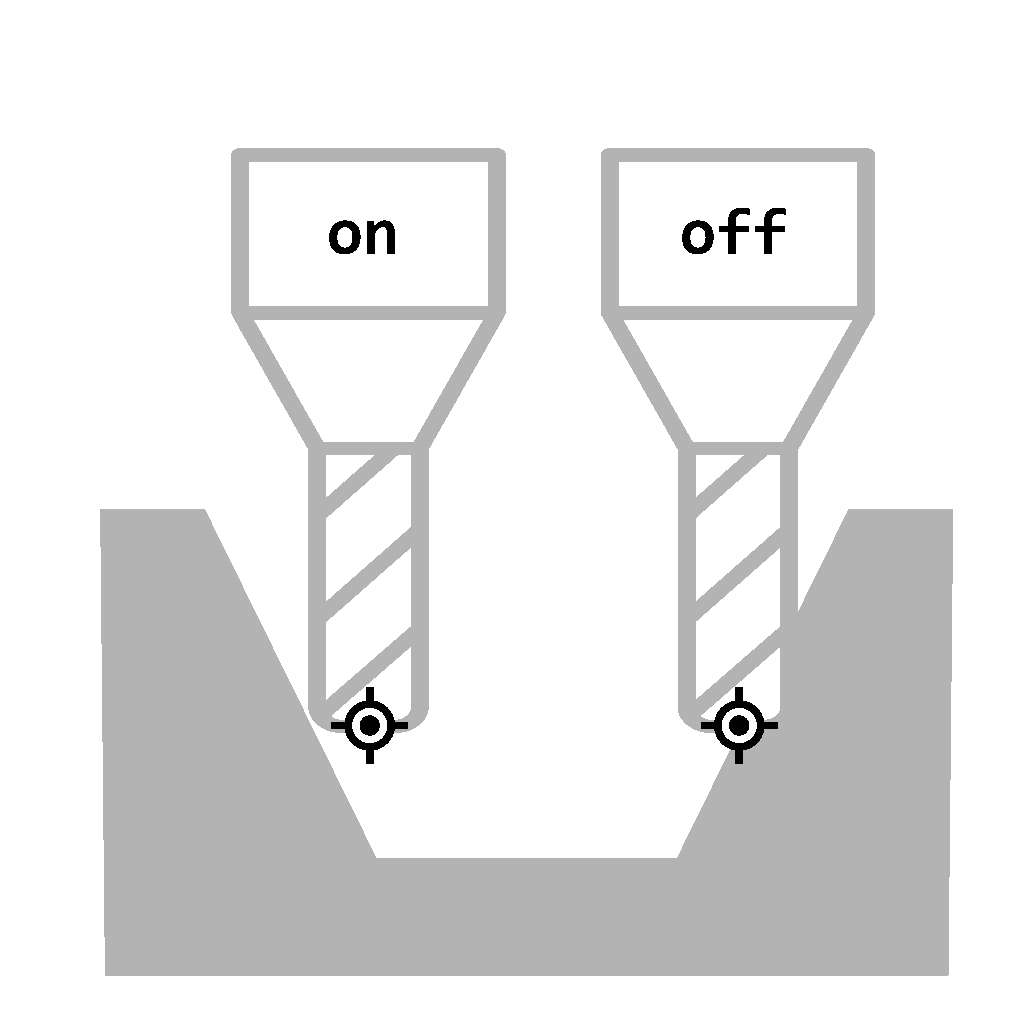

Kühlung [cooling]

Definiert den Kühlmodus für die Bearbeitung. Der Wert wird vom eingesetzten Postprozessor interpretiert.

Drehrichtung der Spindel [spindleRot]

Bestimmt die Drehrichtung der Spindel (im oder gegen den Uhrzeigersinn).

Eilgangmodus [feedMode]

Steuert den Vorschub für die Eilgangbewegungen. Der Eilgang kann entweder von der CNC-Steuerung geregelt werden (Eilgang) oder durch eine optionale Werteingabe (Benutzerdefiniert) im Job.

Vorschub Eilgang [feedRapid]

Optionale Vorschubgeschwindigkeit für Positionierbewegungen in unit/min. Nur aktiv, wenn der Eilgangmodus auf "Benutzerdefiniert" gesetzt ist.

Vorschub [feed]

Die Vorschubgeschwindigkeit für zerspanende Bewegungen in unit/min.

Vorschub Rampe [feedRamp]

Die Vorschubgeschwindigkeit für rampenförmige Eintauchbewegungen in das Material in unit/min.

Tauchvorschub [feedDrill]

Die Vorschubgeschwindigkeit für senkrechte Eintauchbewegungen in das Material in unit/min.

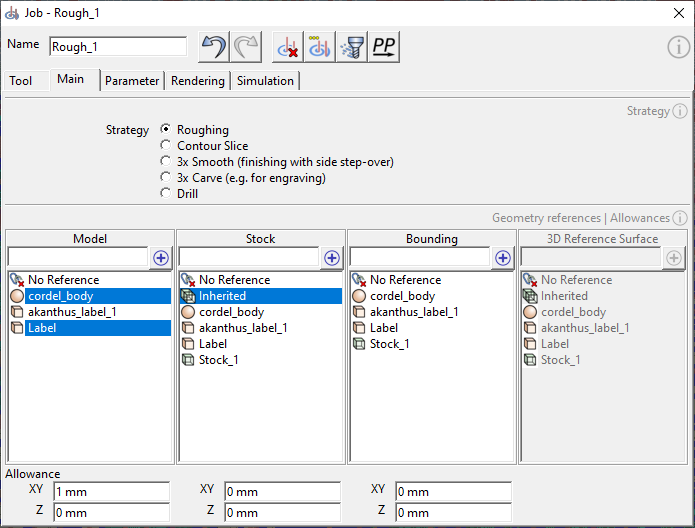

Main

Frässtrategie [strategy]

Durch die Auswahl der Frässtrategie wird der grundlegende Berechnungsalgorithmus für den Werkzeugweg bestimmt.

© send2cnc.com

© send2cnc.com

Schruppen [strategy=0]

Räumt Ebene für Ebene das 3D-Modell aus dem Rohteil frei.

Dieser Algorithmus erzeugt auf jeder Zustellungsebene plane Werkzeugpfade zum Räumen des Werkstücks. Zwischen der Start- und Endebene werden Ebenen im Abstand der Hauptzustellung (Ap Main) angelegt und geräumt.

Nach jeder Hauptzugabe wird optional mit einer feineren Ebenenabstufung (Ap Micro) das Restmaterial Ebene für Ebene von unten nach oben abgetragen. Diese Strategie reduziert die Anzahl der Werkzeugwege und somit die Fräszeit auf ein Minimum und führt bereits beim Schruppen zu einer sehr schnellen und gründlichen Vorbearbeitung des Modells.

Kontur [strategy=1]

Der Konturfräs-Algorithmus erzeugt Ebene für Ebene, plane Werkzeugpfade um das 3D-Modell herum.3x Smooth <BASIC> [strategy=2]

Der Schlichtalgorithmus "3x Smooth" zeilt alle flachen Bereiche bis zu einer gewissen Neigung mit einer horizontalen Zustellung ab.3x Carve[strategy=3]

Von der einfachen 2D Gravur über die 3D-Nachbearbeitung bis hin zum "3D V Bit Carving" auf 3D-Oberflächen. Diese Strategie kann universell für sehr viele Anwendungen eingesetzt werden.

Die Strukturen werden mit dreidimensionalen Werkzeugwegen spiralförmig herausgearbeitet. Die vertikale Zustellung passt sich dabei dem Modell an. Überschreitet die Tiefe der Struktur die vertikale Hauptzustellung, wird nach jeder vertikalen Hauptzustellung die Ebene komplett geräumt, bevor die Bearbeitung in die Tiefe fortgesetzt wird.

Bohren [strategy=4]

Die Strategie "Bohren" ist ein halbautomatischer Vorgang zum Berechnen von Bohrbewegungen.

Geometriereferenzen

Geometriereferenzen bestimmen die Geometrie des zu fertigenden Objekts. Damit eine Referenz dem Job zur Verfügung steht, muss sie in der Projekthierarchie oberhalb des Jobs sein.

Für jeden Referenztyp ist auch eine Mehrfachauswahl zulässig. Im Folgenden eine Auflistung aller Geometriereferenzen:

Modellreferenz[sumModel]

Modellreferenzen bestimmen die Form des zu fräsenden Objekts. Das Fräswerkzeug bewegt sich entlang der "Hülle" dieser ausgewählten Modelle.

Im Allgemeinen werden die Werkzeugwege so berechnet, dass das Werkzeug die Modellhülle nicht durchdringt. Allerdings kann ein negatives Aufmaß eingestellt werden und die Radiuskorrektur des Werkzeugs deaktiviert werden. In solchen Fällen liegt der Werkzeugweg entweder direkt an der Modellkontur oder durchdringt diese sogar.

Rohteilreferenz[sumblank]

Das Rohteil (Werkstück) bestimmt den zu bearbeitenden Bereich. Werkzeugwege werden in der Regel nur innerhalb des Rohteils erzeugt.

Eine Ausnahme bilden Anfahrtswege und gesonderte Einstellungen in den Jobparametern, wie z.B. Zonenbegrenzungen und Aufmaßoptionen. Ist kein Rohteil ausgewählt, wird intern in der Größe der ausgewählten Modellreferenzen ein Rohteil emuliert und alle Bereiche bearbeitet. Für manche Jobstrategien kann eine Rohteilreferenz aber auch zwingend erforderlich sein. Eine Rohteilreferenz steht dem Job nur zur Verfügung, wenn sich das Objekt in der Projekthierarchie oberhalb des Jobs befindet.

© send2cnc.com

© send2cnc.com

Grenzmodellreferenz [sumFence]<BASIC>

Definiert Bereiche, die von der Bearbeitung ausgeschlossen sind.

Ähnlich der Modellreferenz überschreiten die Werkzeugwege diesen Bereich nicht oder nur nach den bereits in der Modellreferenz beschriebenen Ausnahmen und Regeln. Der Unterschied zwischen einer Modellreferenz und Grenzmodellreferenz liegt in der Konturbearbeitung: Die Kontur eines Grenzmodells wird nicht bearbeitet. Trifft der Werkzeugweg auf ein Grenzmodell, endet er an dieser Stelle, hebt ab und setzt die Bearbeitung im nächsten zu bearbeitenden Bereich fort.

Mit Hilfe von Grenzmodellreferenzen können Bereiche innerhalb eines Bearbeitungsbereichs ausgespart werden, wie zum Beispiel Haltestege. Ein Grenzmodell steht dem Job nur zur Verfügung, wenn sich das Objekt in der Projekthierarchie oberhalb des Jobs befindet.

3D Referenzfläche [sumSurface]<Pro>

Definiert eine 3D-Oberfläche, an der sich die Fräsbahnen orientieren können (erforderlich für den Modus "3x Carve/3D Surface").

Spezialreferenzen

Spezialreferenzen können ebenso verwendet werden und sind im allgemeinen Kapitel für Referenzlisten beschrieben

Parameter

© send2cnc.com

© send2cnc.comIm Reiter "Parameter" können die Einstellungen für die ausgewählte Strategie angepasst werden. Diese Sektion variiert stark zwischen den verschiedenen Strategien, da nicht alle Parameter für jede Strategie relevant oder verfügbar sind.

Parameter - Fräsbereich

In diesem Abschnitt wird der zu berechnende Fräsbereich festgelegt, und Einstellungen zu den Geometriereferenzen vorgenommen.

Vertikaler Fräsbereich

Die folgenden Ebenen limitieren den vertikalen Fräsbereich und bestimmen die Positionierebene für den Job.

© send2cnc.com

© send2cnc.comPositionierebene [planeSite]

Die Positionierebene legt die Höhe der Ebene relativ zum NC-Nullpunkt fest. Um Kollisionen zu vermeiden, muss diese Ebene höher als die Geometriereferenzen liegen.Startebene (oberste Bearbeitungsebene) [areaLimitTop][planeTop]

Die Startebene bestimmt die Höhe der Ebene, auf der die Bearbeitung beginnt, relativ zum NC-Nullpunkt.Endebene (unterste Bearbeitungsebene) [areaLimitFloor][planeFloor]

Die Endebene legt die Höhe der Ebene fest, auf der die Bearbeitung endet, relativ zum NC-Nullpunkt.

Diese Ebene begrenzt den vertikalen Fräsbereich nach unten. Bis zu dieser Ebene werden die Fräswege erzeugt.

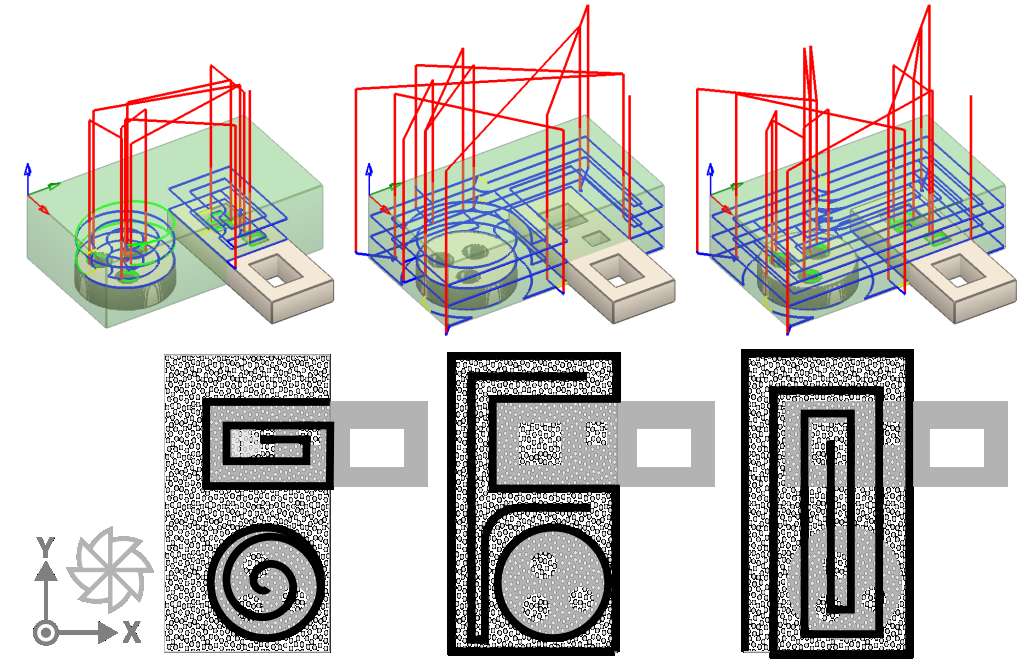

Zonenlimitierung

Der Fräsbereich kann zusätzlich zu den ausgewählten Geometriereferenzen durch Zoneneinstellungen eingeschränkt werden.

Zone Innen/Außen

Die Zonengrenze verläuft entlang der äußersten Silhouette der Modellreferenzen. Optional kann die Zone mit einem Offset erweitert oder verkleinert werden. Die Zonenlimitierung kann beim Einsatz von Haltestegen sehr nützlich sein und sogar die Anzahl der nötigen Geometriereferenzen reduzieren.

© send2cnc.com

© send2cnc.comZone Innen | Zone Außen | Beide Zonen

Zone Rohteil: aktiviert

Zone Innen [areaIn][areaOffsetIn]

Werkzeugwege werden innerhalb der äußersten Modellsilhouette erstellt. Mit der Angabe eines Offsets kann die Zone erweitert oder verkleinert werden.Zone Außen [areaOut][areaOffsetOut]

Werkzeugwege werden außerhalb der äußersten Modellsilhouette erstellt. Mit der Angabe eines Offsets kann die Zone erweitert oder verkleinert werden.

Zone Rohteil [areaLimitStk]

Werkzeugwege werden auf den Bereich des Rohteils begrenzt. © send2cnc.com

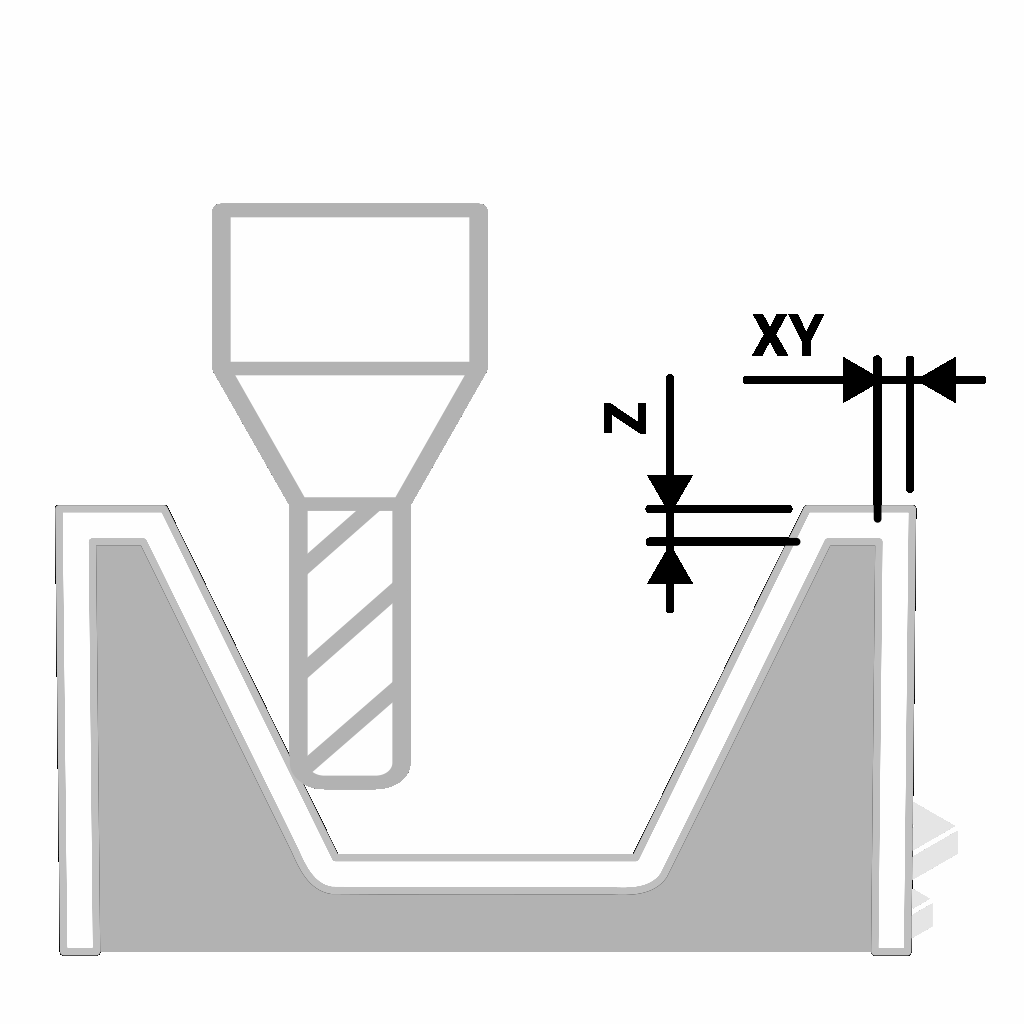

© send2cnc.comGeometrieaufmaß <BASIC> [allowance...]

In der Aufmaßtabelle kann für jede Geometriereferenz eine Materialzugabe in der horizontalen Achse des NC-Nullpunkts (XY) sowie der vertikalen Achse (Z) angegeben werden. Auch negative Werte sind möglich.

Parameter - Eigenschaften

In den Job-Eigenschaften werden die Parameter für die gewählte Frässtrategie gesteuert.Zustellung

© send2cnc.com

© send2cnc.comVertikale Hauptzustellung (Ap) [stepAp]

Ausgehend von der Startebene (oberste Bearbeitungsebene) wird mit der Hauptzustellung in Richtung der Z-Achse zugestellt, bis die Endebene (unterste Bearbeitungsebene) erreicht ist.

Vertikale Zustellung der Zwischenschritte (Ap Micro) <BASIC> [stepApMicro]

Im Abstand der Zwischenschritte wird das Material herausgearbeitet, welches durch die Hauptzustellung nicht erreicht werden kann.

Die Hauptzustellung übernimmt die grobe Räumarbeit, während die Zwischenschritte die 3D-Kontur durch eine feinere Abstufung säubern. Der Wert ist optional und muss kleiner als die Hauptzustellung sein.

Horizontale Zustellung (Ae) [stepAe]

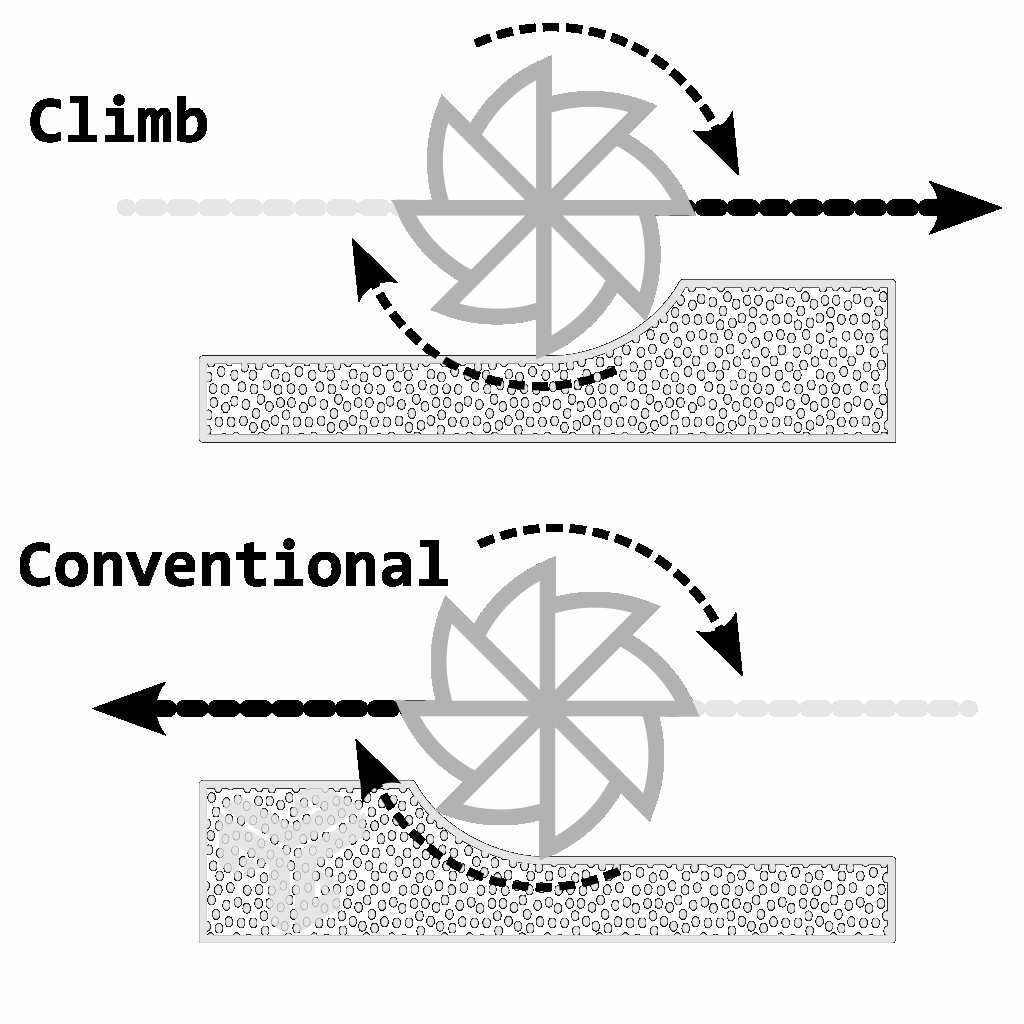

Gibt den bevorzugten horizontalen Abstand der Fräsbahnen an.Räumstrategie[broach]

Definiert das Muster der seitlichen Zustellung

© send2cnc.com

© send2cnc.com

im Gleichlauf.

Spirale nach innen

Der Fräsweg beginnt am Rand des zu bearbeitenden Bereichs und endet in der Mitte.

Spirale nach außen

Der Fräsweg beginnt in der Mitte und endet am Rand des zu bearbeitenden Bereichs.

Graviermodus[carveMode]<BASIC>

Bestimmt das Verhalten im konturnahen Bereich und hat großen Einfluss auf Fräszeit und Qualität.

Standard

Das zu fräsende Material wird immer bis zur Kontur abgetragen.

V Bit Optimierung <BASIC>

Das Werkzeug dringt so tief wie möglich in die zu bearbeitenden Bereiche ein, ohne dabei Details zu verlieren. Dadurch entstehen skelettartige Fräsbahnen, die die Werkzeugwege auf ein absolutes Minimum reduzieren und gleichzeitig den Detailgrad der Gravur erhöhen.

Diese Einstellung ist optimiert für Gravierfräser, kann aber für jeden Werkzeugtyp verwendet werden.

3D Surface[surfProj]<Pro>

Die vertikale Fräszustellung (Ap Main) passt sich der Form der in den Geometriereferenzen gewählten 3D-Referenzfläche an.

Dies ermöglicht das Fräsen von Gravuren auf 3D-Flächen und Restmaterialbearbeitungen. Als 3D-Referenzfläche kann oft das resultierende Rohteil aus dem vorhergehenden Job verwendet werden (geerbtes Rohteil).

Oberfläche Start[surfProjTop]

Angabe des Offsets zur 3D-Referenzfläche (Default: 0). Die Fräsbahnen beginnen auf dieser 3D-Ebene und werden mit Ap Main dreidimensional zugestellt, bis "Oberfläche Tiefe" erreicht ist. Dieser Parameter kann als 3D-Äquivalent zur Startebene angesehen werden.

Oberfläche Tiefe[surfProjDepth]

Angabe des Offsets zur 3D-Referenzfläche (Standard: < 0). Die Fräsbahnen enden auf dieser 3D-Ebene. Dieser Parameter kann als 3D-Äquivalent zur Endebene angesehen werden.

Eintauchen / seitliche Anfahrt

Um den eigentlichen Startpunkt der Fräsbearbeitung zu erreichen, wird, wenn möglich, versucht, Eintauchbewegungen zu vermeiden und stattdessen seitliche Anfahrtsbewegungen zu bevorzugen. Bei einer seitlichen Anfahrt wird das Werkzeug entweder auf einen bereits bearbeiteten Bereich oder seitlich außerhalb des Rohteils positioniert und fräst sich von dort horizontal zum Startpunkt der eigentlichen Fräsbearbeitung vor.

Wenn eine seitliche Anfahrt nicht möglich ist, kommen Eintauchbewegungen in Richtung der Z-Achse nach einer Prioritätenreihenfolge zum Einsatz. Die Reihenfolge von hoch nach niedrig ist dabei: spiralförmiges Eintauchen, rampenförmiges Eintauchen und schließlich senkrechtes Eintauchen.

Die verfügbaren Eintauchvarianten hängen von der gewählten Frässtrategie ab, und je nach Bedarf können die einzelnen Eintauchoptionen aktiviert oder deaktiviert werden.

© send2cnc.com

© send2cnc.comEintauchwinkel α [plungeAngle]

Gibt den Winkel für spiralförmige und rampenförmige Eintauchbewegungen an.

Spiralförmiges Eintauchen <BASIC> [plungeSpiral][plungeDia]

Das Werkzeug taucht spiralförmig von der Rohteiloberfläche bis zur Bearbeitungsebene in das Rohteil ein.

Die Abmessung der Spirale wird durch die Angabe des Durchmessers [plungeDia] und den Eintauchwinkel bestimmt, während die Höhe aus der Bearbeitungsebene, der Rohteiloberfläche und dem Sicherheitsabstand in der Z-Achse berechnet wird.

Rampenförmiges Eintauchen <BASIC> [plungeRamp]

Das Werkzeug taucht rampenförmig in das Rohteil ein.

Die Starthöhe der Rampe wird aus der Bearbeitungsebene, der Rohteiloberfläche und dem Sicherheitsabstand berechnet. In der XY-Richtung verläuft der Weg der Rampe entlang des unmittelbar nach der Bearbeitungsebene folgenden Werkzeugwegs. Wenn für die Rampe ein längerer Weg benötigt wird als verfügbar ist, wiederholt sich der Weg pendelförmig, bis die Bearbeitungsebene erreicht wird.

Senkrechtes Eintauchen [plungeDrill]

Die Anfahrtsbewegung erfolgt senkrecht durch das Rohteil, wobei der Tauchvorschub verwendet wird.

Das senkrechte Eintauchen hat die niedrigste Priorität und wird nur angewendet, wenn keine der weiteren Eintauchvarianten möglich sind oder diese deaktiviert sind.

Sicherheitsabstand [safetyGap]

Der Sicherheitsabstand legt den minimalen Abstand in allen drei Achsrichtungen (X, Y und Z) zwischen dem Werkzeug und den Geometriereferenzen für Positionierbewegungen im Eilgang fest.

Im Eilgang nähert sich das Werkzeug der Geometrie bis zum Sicherheitsabstand an. Rampenförmige Eintauchbewegungen werden bis zu diesem Abstand verlängert.

Tipp:

Ein großer Wert beim Sicherhaitsabstand beeinflusst die Verarbeitungs- und Berechnungszeit erheblich und verlängert durch längere Eintauchwege auch die Fräszeit. Der Wert sollte so gewählt werden, dass ein sicheres Fräsen unter Berücksichtigung aller Toleranzen und Abweichungen gewährleistet ist, ohne dabei unnötig groß zu sein.

Parameter - Optimierung

© send2cnc.com

© send2cnc.com3D Radiuskorrektur [radiusCorr]

Die Radiuskorrektur berücksichtigt die Werkzeuggeometrie bei der Berechnung der Werkzeugwege und ermöglicht die Durchführung einer Kollisionsprüfung.

Mit aktivierter Radiuskorrektur wird die Kollisionsprüfung angewendet, und der Werkzeugweg wird so berechnet, dass die Werkzeuggeometrie nicht in die Modellkontur eindringt, beziehungsweise nur entsprechend der Toleranz und des Geometrieaufmaßes.

Wenn die Radiuskorrektur nicht aktiviert ist, werden die Werkzeugwege direkt an der Modellgeometrie angelegt. In dieser Situation würde das eingesetzte (unbekannte) Werkzeug bis zur Hälfte des Durchmessers oder bis zur Werkzeugachse in die Modellgeometrie eindringen. Eine Kollisionsprüfung ist in diesem Fall nicht möglich.

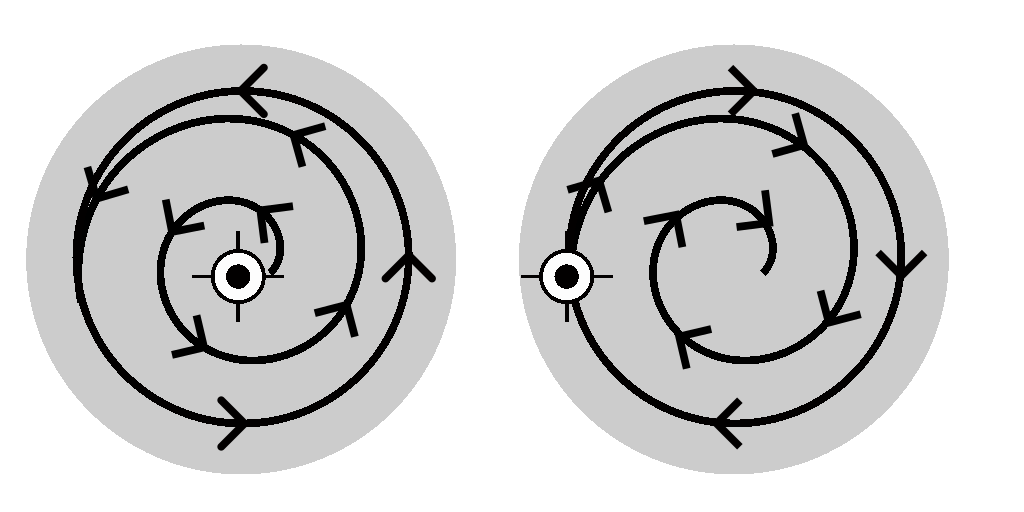

Bevorzugte Laufrichtung [feedDir]

Die bevorzugte Laufrichtung bestimmt die Bewegungsrichtung des Werkzeugs in Bezug auf die Modellkontur.

Sie sollte unter Berücksichtigung verschiedener Faktoren gewählt werden, wie z.B. Werkstoff, Maschine, Schneidwerkzeug und dessen Standzeit, gewünschte Oberflächengüte, Genauigkeit und Zustellstrategie. Eine detaillierte Beschreibung aller Einflussfaktoren würde den Rahmen dieses Handbuchs sprengen. Bei manchen Anwendungen, wie z.B. einem Vollschnitt, spielt dieser Parameter keine Rolle.

Wie in der Überschrift bereits erwähnt, handelt es sich bei diesem Parameter um die bevorzugte Laufrichtung. Das bedeutet, dass versucht wird, die hier eingestellte Laufrichtung zu verwenden. Je nach Geometrie und weiteren Jobparametern kann diese jedoch in den resultierenden Werkzeugwegen auch mehrfach wechseln.

© send2cnc.com

© send2cnc.comGleichlauf [feedDir=0]

Beim Gleichlauffräsen arbeitet sich das Werkzeug in Vorschubrichtung nach vorne.

Die Schneidkanten des Werkzeugs treffen schlagartig auf das Material, wobei die Spanstärke zu Beginn maximal ist und bis zum Austritt der Schneidkanten stetig abnimmt. In der Praxis wird heutzutage beim CNC-Fräsen, sofern es das Führungsspiel der Maschine zulässt, meist der Gleichlauf gewählt. Diese Methode verursacht im Allgemeinen weniger Vibrationen und geringeren Werkzeugverschleiß und erzeugt in der Regel eine bessere Oberflächenqualität auf dem Werkstück.

Gegenlauf [feedDir=1]

Beim Gegenlauffräsen bewegt sich das Werkzeug entgegen seiner Drehrichtung.

Der Span bildet sich bei Eintritt der Schneidkante von Null weg, hin zur maximalen Spanstärke bei Austritt der Schneidkante. Der Gegenlauf kann bei der Bearbeitung von härterem Material oder bei der Schruppbearbeitung vorteilhaft sein, da er eine höhere Zerspanungsrate ermöglicht und die Spanbildung verbessert. Allerdings kann der Gegenlauf zu erhöhtem Werkzeugverschleiß und stärkeren Vibrationen führen, was möglicherweise die Oberflächenqualität und die Standzeit des Werkzeugs beeinträchtigt.

Pause [pause]

Fügt einen Pausebefehl in das NC-Programm ein.

Die Position, an der die Pause tatsächlich gesetzt wird, hängt vom Postprozessor ab. Üblicherweise erfolgt dies nach der Bearbeitung des Jobs.

Keine NC-Ausgabe

Wenn dieser Parameter aktiviert ist, wird der Job nicht an den Postprozessor weitergeleitet.

Dies kann nützlich sein, beispielsweise wenn ein bereits gefrästes Objekt als virtuelles Rohteil für eine weitere Bearbeitung nachgebildet werden soll.

Kollisionsprüfung[collisionCheck]

Bei aktiviertem Kontrollkästchen wird für den berechneten Werkzeugweg eine Kollisionsprüfung durchgeführt.Achtung: Eine deaktivierte Kollisionsprüfung kann ein Risiko für die Maschine und die Sicherheit darstellen!

Pfadoptimierung [optimize]

Durch die Auswahl einer Pfadoptimierung wird der berechnete Fräsweg nachträglich verbessert.

Keine Pfadoptimierung [optimize=0]

Der berechnete Rohpfad wird nicht optimiert.Standard [optimize=1]

Treppenförmige Bewegungen werden durch Glättung des berechneten Rohpfades reduziert. Durch eine geringe Toleranz werden dabei die Details des Modells weitestgehend beibehalten.

Diese Option stellt eine optimale Balance zwischen Präzision und Maschinenperformance sicher.

Smooth [optimize=2]

Der berechnete Rohpfad wird großzügig geglättet und abgerundet. Dies resultiert in sehr sanften Werkzeugbewegungen, die das Material schonen und die Nutzung von hohen Vorschüben ermöglichen.

Da die Toleranz hierbei allerdings höher ist, kann der Werkzeugweg weiter von der Originalgeometrie abweichen, was die Beeinträchtigung kleinster Details zur Folge haben kann.

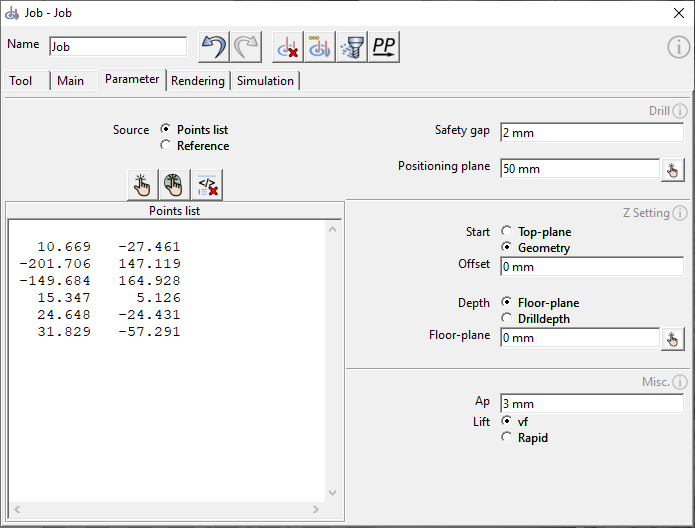

Parameter - Bohren

Die Strategie "Bohren" ist ein halbautomatischer Vorgang zum Berechnen von Bohrbewegungen.

© send2cnc.com

© send2cnc.com

Bohrpositionen können entweder manuell in eine Liste eingetragen oder direkt am 3D-Modell mithilfe verschiedener Auswahltools ausgewählt und in die Liste übertragen werden. Alternativ ist es möglich, die Bohrpositionen von einem anderen Job zu übernehmen.

Hinweis

Solange der Job-Dialog geöffnet ist, wird im Renderfenster eine Vorschau der Bohrpositionen angezeigt. Diese Vorschau zeigt Linien, die die Bohrachsen darstellen, um eine visuelle Orientierung über die geplanten Bohrungen zu geben.Präzision

Die Werte der Punkteliste werden bei der Berechnung in das Voxelraster übertragen. Dadurch können die Koordinaten der Punkte in der ausgegebenen NC-Datei von den eingetragenen Koordinaten der Punkteliste abweichen. Die Genauigkeit der Bohrpositionen wird durch die Projektauflösung bestimmt.

Quelle

Gibt die Quelle an, von der die Bohrpositionen bezogen werden.

Punkteliste

Die Punkteliste beinhaltet die XY-Koordinaten der Bohrpositionen, ausgehend vom NC-Nullpunkt. Jede Zeile der Liste definiert eine Bohrposition und besteht aus zwei Werten (Position X und Y).

Sobald der Eingabefokus das Textfeld verlässt oder die Taste F5 betätigt wird, wird die Liste automatisch formatiert, gesäubert und auf Fehler geprüft. Die im Renderfenster angezeigten Bohrachsen werden ebenfalls aktualisiert.

Bohrposition setzen

Mit dieser Funktion können Bohrpositionen direkt im Renderfenster per Mausklick ausgewählt werden. Der Auswahlmodus kann durch Rechtsklick im Renderfenster und Aufrufen des Kontextmenüs oder durch Drücken der Taste "Esc" beendet werden. Die gesetzten Punkte werden der Punkteliste hinzugefügt.Bohrposition setzen und zentrieren

Diese Funktion ermöglicht das Setzen von Bohrpositionen in der Mitte automatisch erkannter Formen im Renderfenster. Der Auswahlmodus kann durch Rechtsklick im Renderfenster und Aufrufen des Kontextmenüs oder durch Drücken der Taste "Esc" beendet werden.

Um eine Form erfolgreich auszuwählen, klicken Sie mit der linken Maustaste auf die Seitenfläche der gewünschten Form (z. B. die vertikale Innenseite eines Lochs). Die Form darf nicht die Modellgrenze schneiden.

Punkteliste löschen

Diese Funktion entfernt alle eingetragenen Punkte im Textfeld.

Referenz

Die Bohrpositionen werden von der gewählten Referenz übernommen.

Ändern sich die Bohrpositionen der Referenz, werden diese bei einer Neuberechnung des Jobs automatisch aktualisiert. Als Referenz ist jeder Job vom Typ "Bohren" erlaubt und muss sich in der Projekthierarchie oberhalb des Jobs befinden.

Z Einstellung

In dieser Sektion wird die automatische Erkennung der Bohrstartpunkte und die Bohrtiefen konfiguriert.

Start [drillModeTop][drillTop]

Legt den Modus fest wie die Bohrstartpunkte ermittelt werden.

| Modus | Bemerkung |

|---|---|

| Startebene | Alle Bohrungen beginnen auf einer Ebene. Der angegebene Wert bestimmt die Höhe der Ebene ausgehend vom NC-Nullpunkt. |

| Geometrie | Der Startpunkt in Richtung Z aller Bohrungen wird automatisch ermittelt. Es wird dabei die Oberfläche der Geometriereferenzen, sowie das Werkzeug und die Radiuskorrektur berücksichtigt. Ein optionaler Offset verschiebt die Startpunkte um den angegebenen Wert. |

Tiefe [drillModeFloor][drillFloor]

Legt den Modus fest wie die Bohrtiefen ermittelt werden.

| Modus | Bemerkung |

|---|---|

| Ebene | Alle Bohrungen enden auf einer Ebene. Der angegebene Wert bestimmt die Höhe der Ebene ausgehend vom NC-Nullpunkt. |

| Bohrtiefe | Alle Bohrungen sind gleich tief. Die Tiefe ergibt sich aus dem Startpunkt und dem angegebenen Wert. Es muss ein negativer Wert angegeben werden. |

Diverse Parameter

In dieser Sektion finden sich zusätzliche Einstellungen für das Bohren.

Vertikale Zustellung [stepAp]

Nachdem das Werkzeug die angegebene vertikale Zustellung erreicht hat, führt es eine Rückzugsbewegung durch um den Span zu brechen. Es beugt einen Spänestau vor, indem es aus dem Loch abhebt und sich wieder im Loch positioniert. Dieser Vorgang wird wiederholt bis die Bohrtiefe erreicht wird.

Rückzug

Legt den Vorschubmodus fest mit dem das Werkzeug nach jeder Zustellung aus der Bohrung abhebt und sich bei Mehrfachzustellungen wieder in der Bohrung positioniert.

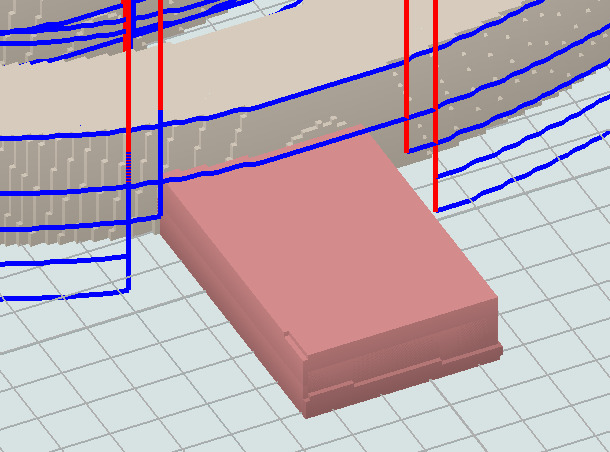

Resultierendes Rohteil

Nach erfolgreicher Berechnung des Jobs wird ein resultierendes Werkstück als Unterelement zum Job hinzugefügt.

Dieses kann im Projektbaum ausgewählt und angezeigt werden. Auf diese Weise kann das Endergebnis sofort visuell überprüft werden.

Es kann auch als Folgerohteil für den nächsten Job verwendet werden. Auf diese Weise kann eine vererbbare Teilekette erzeugt werden, so dass jeder Job das Ergebnis des vorhergehenden Jobs berücksichtigt.

Das resultierende Rohteil wird aus dem referenzierten Rohteil, dem Werkzeug und den Werkzeugwegen berechnet. Es wird automatisch gelöscht, sobald der Job neu berechnet oder zurückgesetzt wird.

Kollisionsauswertung [collision]

Während der Berechnung eines Jobs kann eine Kollision zwischen dem Werkzeug und dem Rohteil erkannt werden. In einem solchen Fall erstellt das System ein Objekt namens "*_COLLISION" als Unterelement zum Job. Dieses Objekt zeigt die Kontaktpunkte der nichtschneidenden Werkzeuggeometrie mit dem Rohteil an und wird automatisch zusammen mit dem resultierenden Rohteil eingeblendet. Wird der Job neu berechnet oder zurückgesetzt, wird das Kollisionsobjekt automatisch gelöscht.

Damit eine Kollisionsprüfung durchgeführt werden kann, müssen folgende Bedingungen erfüllt sein:

- Die Kollisionsprüfung muss im Job aktiviert sein.

- Ein Werkzeug muss im Job referenziert sein.

- Ein Rohteil muss im Job referenziert sein.

Eine Kollision wird erkannt, wenn das Werkzeug während einer Eilgangbewegung Kontakt mit dem Rohteil herstellt oder wenn die nichtschneidende Geometrie des Werkzeugs Kontakt mit dem Rohteil aufnimmt.